半導体製造後工程

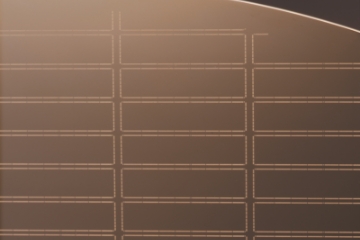

半導体チップを切り出し、各種パッケージに封入する工程。

この領域でも、TOKが提供するフォトレジストなどの様々な化学薬品が使用されています。

半導体製造全体の流れ

後工程

- フォトレジストの塗布

- 露光

- 現像

- メッキ処理

- フォトレジストの除去

- 裏面をコーティング

- 切断

- モールディング

- フォトレジストの塗布

- 露光

- 現像

- メッキ処理

- フォトレジストの除去

- 裏面をコーティング

- 切断

- モールディング

Process.15フォトレジストの塗布

前工程を終えたシリコン基板上に、

フォトレジストを塗布します。

Process.16露光

フォトマスク(設計図)をフォトレジストに

転写します。

Process.17現像

不要な部分を除去し、

レジストパターンを形成します。

Process.18メッキ処理

レジストパターンを型として、

バンプと呼ばれる柱上の接続端子を形成します。

Process.19フォトレジストの除去

洗浄液などを用いて不要となった

フォトレジストを除去します。

Process.20裏面をコーティング

シリコン基板の裏面を、

封止剤などでコーティングします。

Process.21切断

チップサイズにウエハを切断します。

Process.22モールディング

切り出した半導体チップを基板などに、

設置・固定化します。

半導体チップを小型・軽薄・高性能にするパッケージング技術

フリップチップ実装

(ワイヤレスボンディング)

出来上がった半導体チップは基板と接触させて通電させる必要があります。その方法として、

かつてはワイヤボンディングと呼ばれる、金属細線ワイヤを使ってチップをフレームに接続する方法が一般的でした。

しかし現在では、ワイヤを使わず突起状の接続端子(バンプ)を使うフリップチップ実装という方法が

主流となっています。

半導体チップを基板に接続する

技術の移り変わり

TOKは半導体パッケージの

小型化・高性能化に貢献しています。

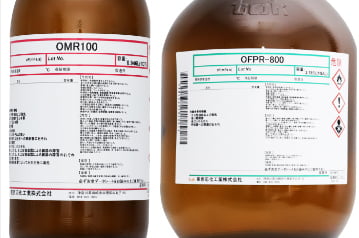

半導体製造後工程で使われる東京応化の化学薬品

TOKのコアテクノロジー

世界最高水準の微細加工技術と高純度化技術

最先端と呼ばれる数ナノレベルの回路を持つ半導体製造に使用されているTOKの製品は、世界最高水準の2つのコア技術が支えています。